Blog - NOS MARCHÉS - Machine de moulage par soufflage

Parmi les nombreuses machines utilisées pour la fabrication de produits, la machine de moulage par soufflage est l’une des plus fascinantes et des plus utiles. Connu sous le nom de moulage par extrusion-soufflage, ce procédé permet la mise en forme de pièces thermoplastiques creuses. Très utilisé pour le flaconnage, ce procédé consiste à extruder à chaud un tube polymère appelé “paraison” et à le placer à l’intérieur d’un moule. On vient ensuite gonfler ce tube par injection d’air, ce qui permet de créer des pièces dont la forme correspond à l’empreinte du moule.

Le processus de moulage par extrusion-soufflage produit des bouteilles en plastique de différentes tailles et formes. Des millions de personnes utilisent ces bouteilles quotidiennement pour des sodas, de l’eau, des produits de nettoyage, de la nourriture, etc. Avec ce processus, de l’air à basse pression d’environ 25 à 150 psi est forcé dans une préforme.

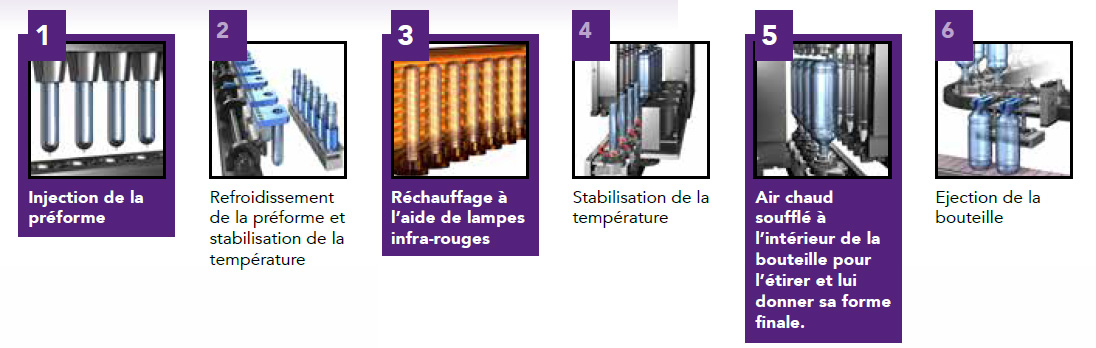

Il s’agit d’un processus largement automatisé, permettant la production de milliers de pièces en peu de temps. Un cycle de fabrication en extrusion soufflage se compose de 6 étapes :

La première étape est l’injection de préformes de moule. Ce procédé est la préparation de la préforme à gonfler. Cela se fait par injection dans un moule de préforme. Les fonctions de l’unité d’injection sont de faire fondre le plastique par la chaleur puis d’injecter du plastique fondu dans un moule.

Les préformes sont ensuite refroidies en dessous de la température de cristallisation du PET (polyéthylène téréphtalate).

Après cela, la préforme est réchauffée par des lampes chauffantes infrarouges : en effet, le chauffage infrarouge par lampes chauffantes halogènes permet un contrôle précis et constant de l’épaisseur de la paroi, les lampes chauffantes sont entièrement réglables en position et en puissance. Pourquoi cette étape est-elle très importante ?

Par mesure d’hygiène, lors du remplissage à chaud de boissons sensibles telles que jus, nectars, sodas…, les bouteilles sont chauffées à une température comprise entre 80° et 95°C. Pour résister à ces températures, les bouteilles en PET sont produites via un thermorésistant. Le processus est basé sur une capacité de réchauffage des préformes plus élevée et sur le soufflage des bouteilles dans des moules chauds, généralement à des températures supérieures à 120 °C.

Stabilisation de la température de la préforme.

Ensuite, le processus d’étirage-soufflage peut commencer. Cette étape est le moment où le plastique prend sa forme. La préforme est serrée dans un moule et de l’air y est insufflé. La pression de l’air pousse ensuite le plastique vers l’extérieur pour qu’il prenne la forme du moule. Une fois le plastique refroidi et durci, le moule s’ouvre et la pièce est éjectée.

Une fois le plastique refroidi et durci, le moule s’ouvre et la pièce est éjectée.

Les Relais statiques sont utilisés aux étapes 1, 3 et 5.

A l’étape de moulage par injection (1), la préforme est chauffée à une température prédéterminée et entraînée par une grande vis vers le moule. Une fois le moule rempli, la vis restera en place pour appliquer une pression appropriée pendant la durée d’un temps de refroidissement prédéterminé. Arrivé à ce point, la vis est retirée, le moule est ouvert et la pièce éjectée. Les relais statiques « Tout ou rien » sont utilisés pour le contrôle de la résistance chauffante. Ils permettent un contrôle précis de la température.

Une fois la préforme refroidie, elle est réchauffée par des lampes chauffantes infrarouges. Les lampes infrarouges sont utilisées dans de nombreux systèmes en raison de leur polyvalence et de leur capacité à transmettre de l’énergie thermique, ce qui permet une précision, une efficacité élevée et des économies d’énergie. Les lampes infra-rouges chauffant la pièce préformée sont commandées par des gradateurs angle de phase SG4 ou SG5. Les gradateurs proposés par celduc permettent un pilotage plus rapide et le plus précis.

Une fois la préforme refroidie, elle est réchauffée par des lampes chauffantes infrarouges. Les lampes infrarouges sont utilisées dans de nombreux systèmes en raison de leur polyvalence et de leur capacité à transmettre de l’énergie thermique, ce qui permet une précision, une efficacité élevée et des économies d’énergie. Les lampes infra-rouges chauffant la pièce préformée sont commandées par des gradateurs angle de phase SG4 ou SG5. Les gradateurs proposés par celduc permettent un pilotage plus rapide et le plus précis.

Une stabilisation de la température de la préforme est à nouveau nécessaire. Ensuite, le processus de moulage par soufflage avec de l’air chaud peut commencer. Une machine souffle de l’air chaud sur du plastique chauffé qui est placé au-dessus d’une cavité de moule. L’air force le plastique chauffé à se dilater à travers les parois intérieures de la cavité du moule. Les relais statiques « Tout ou rien » sont utilisés pour le contrôle de la résistance chauffante.

Une stabilisation de la température de la préforme est à nouveau nécessaire. Ensuite, le processus de moulage par soufflage avec de l’air chaud peut commencer. Une machine souffle de l’air chaud sur du plastique chauffé qui est placé au-dessus d’une cavité de moule. L’air force le plastique chauffé à se dilater à travers les parois intérieures de la cavité du moule. Les relais statiques « Tout ou rien » sont utilisés pour le contrôle de la résistance chauffante.

celduc® relais offre également des coffrets de régulation de température des lampes infrarouges dans les machines de moulage par soufflage et les machines de moulage par injection utilisées pour fabriquer les préformes.

La technologie utilisée, à base de relais statiques pour la puissance associée à une électronique complexe, permet d’assurer la régulation de puissance jusqu’à 12 lampes de manière précise et efficace.

Un programme permet une communication vers un automate pour lui donner l’état de fonctionnement et les défauts éventuels dans le process de fabrication.

Pour plus d’informations sur ce contrôleur de puissance multizones.