Blog - TECHNICAL TIPS & TRICKS - Solid State Relays - Gestion thermique

Dans les applications électroniques modernes, la maîtrise de la température est un enjeu central pour garantir fiabilité, sécurité et longévité des composants. Cela est particulièrement vrai pour les relais statiques (SSR), dont les performances peuvent rapidement être compromises si la chaleur générée n’est pas efficacement dissipée. En effet, un échauffement excessif peut réduire la durée de vie du composant, altérer son fonctionnement ou, dans les cas extrêmes, provoquer sa destruction.

La gestion thermique ne se résume pas à choisir un dissipateur au hasard : elle repose sur une compréhension claire des principes de transfert de chaleur (conduction, convection, rayonnement), ainsi que sur une application rigoureuse des recommandations du fabricant. Ce blog vous propose une vue d’ensemble des bases thermiques à connaître, des bonnes pratiques d’installation, et de l’interprétation des courbes thermiques fournies par Celduc. Que vous soyez concepteur ou intégrateur, vous y trouverez les clés pour optimiser le refroidissement de vos SSR et garantir leur bon fonctionnement sur le long terme.

Il n’est pas rare que la durée de vie des équipements électroniques soit d’au moins 10 ans, certaines applications visant même 25 ans ou plus. Ainsi, les considérations thermiques doivent être pleinement prises en compte dès la phase de conception des circuits électroniques.

Il est bien connu que la durée de vie utile et la fiabilité des semi-conducteurs s’améliorent à mesure que la température de fonctionnement diminue. La température de la jonction du semi-conducteur, notée Tj, est le principal critère de sa fiabilité et de ses performances. Sa valeur maximale admissible, Tj (max), est spécifiée par le fabricant du semi-conducteur.

Lors de la conversion d’énergie dans un semi-conducteur, une partie de l’énergie électrique se transforme en chaleur. Cette génération de chaleur, également appelée pertes thermiques, est proportionnelle à 1 – e, où e est le rendement du semi-conducteur, spécifié par le fabricant. Si cette chaleur n’est pas évacuée, la température de jonction augmentera au-delà de la limite admissible, ce qui entraînera des dommages et la défaillance éventuelle du semi-conducteur.

La chute de tension typique de 1,2 volt à l’état passant (à courant maximal) aux bornes de sortie est responsable de la majeure partie de la dissipation thermique aussi bien dans les SSR AC que DC, indépendamment de la tension de fonctionnement. À des courants plus faibles, la tension diminue légèrement, créant une non-linéarité dans les courbes de dissipation en fonction du courant, comme indiqué dans les fiches techniques.

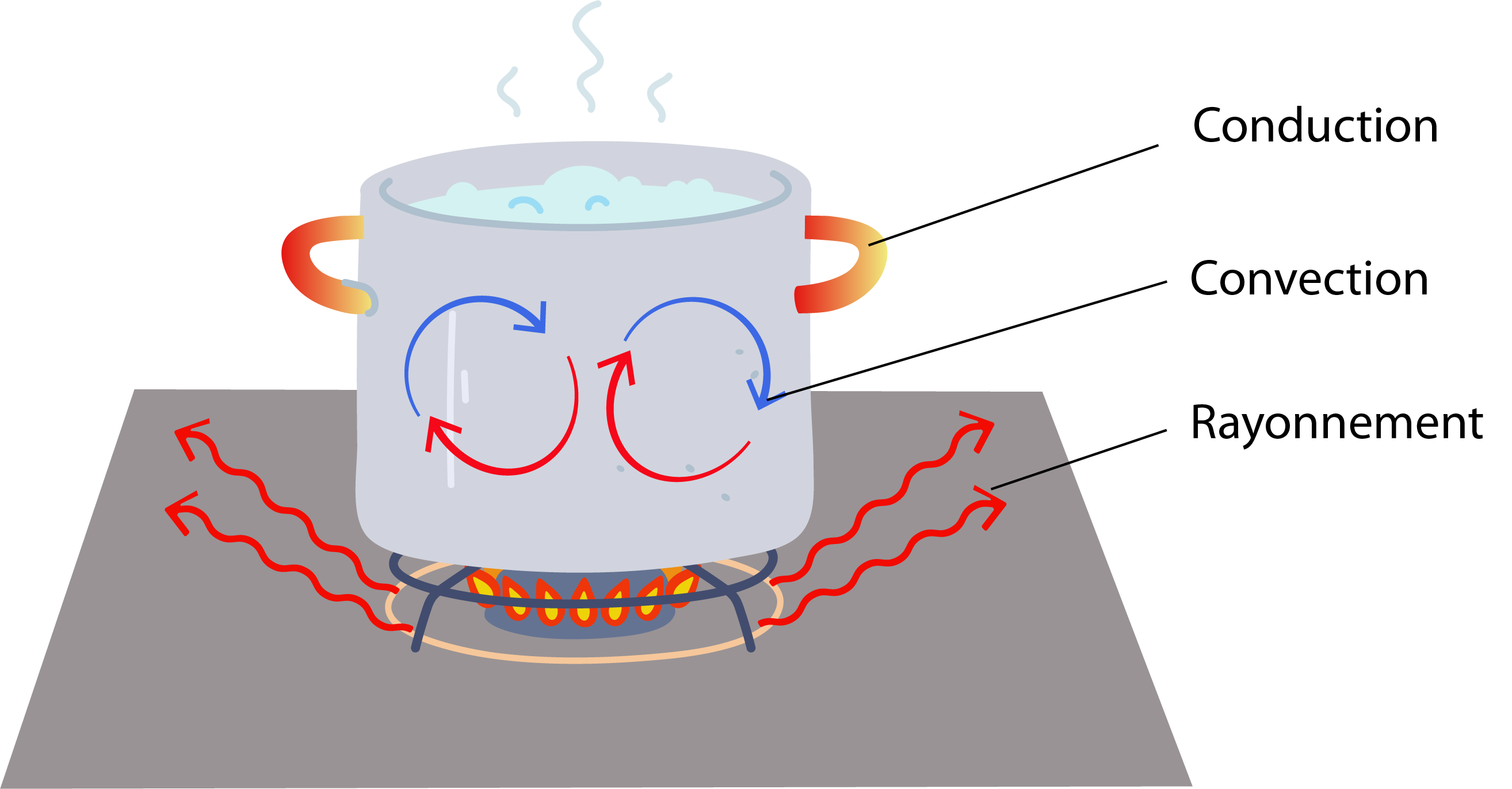

Le transfert de chaleur est une énergie en transit due à une différence de température. Les trois modes fondamentaux de transfert thermique sont la conduction, la convection et le rayonnement.

Le transfert de chaleur qui se produit à travers un milieu immobile est appelé conduction. On la considère généralement comme le transfert thermique à travers des matériaux solides, bien qu’elle puisse également avoir lieu dans les fluides. La loi de Fourier décrit le flux de chaleur, Q (énergie thermique transférée par seconde — en watts), à travers une couche solide.

La convection est un mode de transfert de chaleur qui se produit à l’interface entre une surface solide et le fluide environnant. Les couches de fluide adjacentes à la surface solide se réchauffent, puis s’éloignent vers des parties plus fraîches du fluide. Il existe deux types distincts de convection, classés selon le mécanisme d’écoulement du fluide : la convection naturelle et la convection forcée.

La convection naturelle se produit lorsque l’écoulement du fluide est dû aux forces de flottabilité naturelles à l’intérieur du fluide.

La convection forcée survient lorsque l’écoulement du fluide est provoqué par des moyens externes, tels qu’un ventilateur, une pompe ou le vent atmosphérique.

Le transfert de chaleur par convection est décrit par la loi du refroidissement de Newton.

Le transfert de chaleur par rayonnement est une énergie émise par une matière à température finie, transportée sous forme d’ondes électromagnétiques. Alors que le transfert d’énergie par conduction ou convection nécessite la présence d’un milieu matériel, le rayonnement ne le requiert pas. Puisque tout objet ou corps à température finie émet un rayonnement, cela implique que chaque objet est également récepteur du rayonnement émis par les corps qui l’entourent. Il en résulte un échange net de chaleur par rayonnement entre une surface et son environnement.

L’un des aspects les plus importants à considérer dans l’utilisation des relais statiques est la conception thermique. Il est essentiel que l’utilisateur fournisse un moyen efficace d’évacuer la chaleur du boîtier du relais statique (SSR). Cela est dû à la dissipation relativement élevée, supérieure à 1 watt par ampère, contre des milliwatts pour les relais électromécaniques (EMR). L’importance de l’utilisation d’un dissipateur thermique adéquat ne peut être omise, car elle affecte directement le courant de charge maximum utilisable et/ou la température ambiante maximale admissible. Le manque d’attention à ce détail peut entraîner un fonctionnement incorrect ou même la destruction totale du relais statique. Pour des charges SSR inférieures à 5 ampères, un refroidissement par convection naturelle ou par courants d’air forcés autour du boîtier est généralement suffisant. À des courants plus élevés, il devient nécessaire d’augmenter efficacement la surface de rayonnement exposée à l’aide d’un dissipateur thermique approprié. Cela exige que le relais statique soit fermement monté sur une surface lisse et plane dans une matière qui est une bonne conductrice thermique, tel que le cuivre ou l’aluminium, et qu’une pâte thermoconductrice soit utilisée pour améliorer l’interface. En utilisant cette technique, la résistance thermique entre la base du relais statique et le dissipateur (RƟBS) est réduite à une valeur d’environ 0,1 °K/W (Kelvin par watt). Cette valeur est généralement présumée et incluse dans toute donnée thermique fournie. Les valeurs déterminables par l’utilisateur sont l’interface base–dissipateur et l’interface dissipateur–air ambiant.

Comme les composants de puissance sont à l’intérieur d’un boîtier, ils ne peuvent pas rayonner, et donc la majeure partie de l’énergie thermique est évacuée par conduction.

Néanmoins, l’environnement à l’intérieur du boîtier du relais statique (SSR) est chauffé par l’élément de puissance, et un faible rayonnement peut exister si de l’air est présent.

Les résistances correspondent à la résistance au transfert de chaleur. Les condensateurs, combinés aux résistances, représentent l’inertie thermique (temps de réaction).

Pour ces produits, la résine, l’élément de dissipation thermique intégré (plaque de base ou dissipateur intégré) et le boîtier agissent comme un dissipateur pour transférer la chaleur vers l’environnement ambiant. Par exemple, dans un boîtier SK, la résistance thermique entre la jonction et l’air ambiant se situe dans la plage de 20 à 25 ºC/W

Max PD = (Température de junction max. – Température ambiante) / 20 max

PD = (110 – 30 ) / 20 = 4 Watts, donc le courant efficace maximal à une température ambiante de 30 ºC est de 4 ampères. Pour chaque relais statique (SSR), une courbe spécifie le courant maximal en fonction de la température ambiante et du dissipateur thermique intégré ou externe.

La détermination du radiateur peut se faire soit par calcul, soit directement à partir des courbes données par celduc. Pour plus d’information sur la determination par calcul, téléchargez notre note technique..

Une courbe thermique sans dissipateur est donnée pour les relais statiques. En montage direct sur plaque en fond d’armoire, le contact relais /plaque doit être correct .

Une plaque en aluminium de fond d’épaisseur correcte (3-5 mm) de dimension 150mm x 150mm correspond à environ 4°/W, s’il est en contact avec l’air ambiant.

Une plaque de fond en aluminium d’épaisseur correcte (3-5 mm) de dimension 300mm x 300mm correspond à environ 2°/W, s’il est en contact avec l’air ambiant.

Dans tous les cas il est préférable de faire un essai et de mesurer l’échauffement.

Dans de nombreuses applications, les relais statiques sont montés en fond d’armoire sur un radiateur unique. L’avantage de cette solution est l’optimisation du dissipateur thermique, qui présente une bonne capacité thermique au moment de la mise en chauffe de la machine (préchauffe), lorsque tous les relais statiques sont sollicités en permanence. La valeur de la constante thermique des radiateurs celduc est spécifiée.

Pour la détermination du dissipateur thermique, il faut ajouter toutes les puissances dissipées pour chacun des relais et appliquer le calcul de la résistance thermique nécessaire : Rth = T/ Pd. La meilleure des solutions est de faire un essai thermique dans la pire des conditions d’utilisation et de vérifier que la température du radiateur n’excède pas le maximum spécifié.

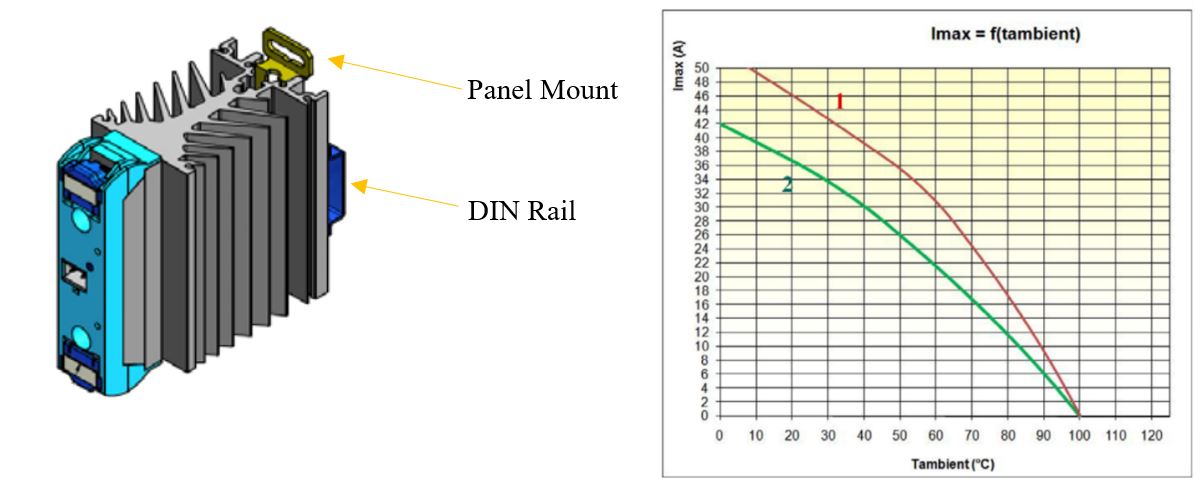

celduc propose une large gamme de relais statiques prêts à l’emploi qui sont montables directement sur Rail DIN ou fixables par vis en fond d’armoire. Les valeurs de courant commutables sont directement données dans les fiches techniques, en conformité avec les normes européennes , c’est à dire correspondant à des élévations de température limitées de max 50°C pour le dissipateur et 50°C pour le boîtier. Les courbes thermiques intégrées sur les fiches techniques de chaque relais statique prêt à l’emploi celduc indiquent les valeurs nominales pour lesquelles un tel modèle peut fonctionner en fonction de la température ambiante.

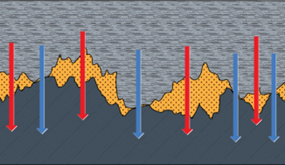

L’interface thermique (TIM) améliore le transfert de chaleur entre le relais statique (SSR) et le dissipateur thermique. Étant donné qu’il existe des cavités entre les deux surfaces, et que l’air est un mauvais conducteur thermique, l’interface est utilisée pour combler les vides et maximiser le transfert de chaleur. La figure ci-contre illustre l’action de la graisse thermique (en orange), mais elle montre également que le transfert thermique est meilleur lorsque la surface métallique est en contact direct avec une autre surface métallique. Il existe différents types d’interfaces thermiques (TIM), comme la graisse thermique et les joints thermiques.

Pour en savoir plus : Film thermique ou graisse thermique : comment faire le bon choix ?

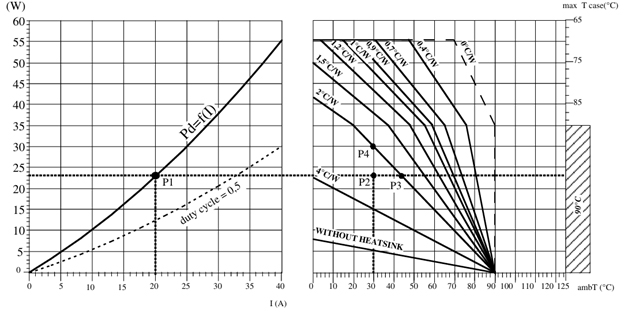

Les puissances dissipées en fonction du courant traversant le relais sont indiquées pour un fonctionnement permanent dans les courbes thermiques fournies par Celduc. Pour des applications en fonctionnement intermittent, certaines fiches techniques proposent des courbes de puissance admissible avec un cycle de service (duty cycle) défini par ton / toff <1. Toutefois, ces valeurs ne sont valables que pour des périodes courtes, inférieures aux constantes de temps thermiques des dissipateurs.

La résistance thermique d’un dissipateur est définie dans des conditions de montage déterminées afin d’optimiser son efficacité, telles qu’un montage vertical.

Dans le cas d’applications en atmosphère sévère (armoire sans circulation d’air), un facteur de sécurité de 20 à 30 % doit être appliqué lors du dimensionnement du dissipateur.

Les valeurs de résistance thermique des dissipateurs Celduc sont données en convection naturelle, en position verticale (ailettes alignées avec le flux d’air) et à l’intérieur d’une armoire.

Une ventilation forcée (ventilateur, etc.) dirigée vers le SSR et le dissipateur permet de réduire de manière significative la taille/volume du dissipateur : par exemple, la résistance thermique d’un dissipateur est divisée par 2 si une vitesse d’air de 1,5 m/s est appliquée, et par 4 avec une vitesse d’air de 5 m/s. Cependant, ces estimations approximatives ne servent que de guide pour intégrer la convection forcée, et un test de montée en température doit être effectué pour confirmer la performance optimale du système de dissipation thermique.

Enfin, l’utilisation d’un dissipateur surdimensionné améliore la fiabilité et la durée de vie des relais statiques, en réduisant le ΔT par rapport à l’ambiance, et par conséquent, le stress thermique sur les composants du SSR.

La performance en air libre des relais statiques (SSR) de faible puissance est généralement définie dans la fiche technique au moyen d’une seule courbe, représentant le courant en fonction de la température ambiante. Cette approche est suffisante pour la majorité des situations. Cependant, une seule courbe définissant la performance d’un modèle de puissance sur un dissipateur thermique typique (par exemple 2 °C/W) constitue parfois la seule information thermique fournie. Cela peut permettre une comparaison avec un composant similaire défini de la même manière par un autre fabricant, mais apporte peu d’utilité pour évaluer les performances réelles dans une grande variété d’applications concrètes.

Un ensemble de courbes, comme celles présentées ci-dessous, bien qu’elles soient parfois moins précises, offre des informations comparables à celles obtenues par le calcul. Cette représentation est particulièrement utile car elle illustre graphiquement les relations entre tous les paramètres précédemment abordés, dans un diagramme clair et facile à lire.

On peut directement déterminer le type de dissipateur à utiliser en fonction du courant commuté et de la température ambiante . Exemple précédent avec RMS I = 20Amp et temperature ambiante max. = 30ºC.

Pour savoir comment lire/utiliser ces courbes thermiques, télécharger notre note technique.

Les valeurs de résistance thermique indiquées dans les fiches techniques de Celduc sont basées sur des dissipateurs thermiques qualifiés et utilisés avec leurs relais statiques (SSR), garantissant ainsi des performances fiables. Ces valeurs dépendent de facteurs comme le flux d’air et la méthode de montage. Une installation correcte, incluant des surfaces lisses et des composés thermoconducteurs, permet de réduire la résistance et d’améliorer la dissipation de la chaleur. Bien qu’il existe des recommandations générales pour le choix du dissipateur en fonction de l’intensité, cette sélection peut s’avérer complexe. Il est déconseillé de se baser uniquement sur la valeur de la résistance thermique ; il est préférable de réaliser des tests ou de consulter le fabricant pour garantir un bon refroidissement dans les conditions réelles.

La gestion thermique efficace n’est pas une option lorsqu’il s’agit de relais statiques : c’est une nécessité. De la compréhension de la génération et du transfert de chaleur au choix du dissipateur adapté et à une installation correcte, chaque étape influence les performances et la durée de vie du relais. Bien que les fiches techniques et recommandations générales offrent un bon point de départ, les conditions réelles d’utilisation nécessitent souvent des ajustements et des tests. Prendre le temps d’optimiser votre conception thermique, c’est protéger vos composants et garantir un fonctionnement fiable et sécurisé de votre système sur le long terme.