Blog - NOS MARCHÉS - Les relais statiques pour la fabrication de semi-conducteurs et de composants

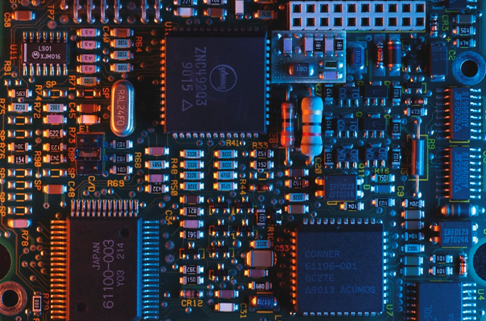

Les semi-conducteurs sont indispensables dans la fabrication d’objets technologiques : des voitures aux téléphones potables en passant par les relais statiques. Le marché mondial des semi-conducteurs s’accroît au début du 21e siècle de façon quasi-continue. Au premier trimestre 2021, il est de 101 milliards d’€uros.

Les semi-conducteurs sont indispensables dans la fabrication d’objets technologiques : des voitures aux téléphones potables en passant par les relais statiques. Le marché mondial des semi-conducteurs s’accroît au début du 21e siècle de façon quasi-continue. Au premier trimestre 2021, il est de 101 milliards d’€uros.

Un composant électronique est un élément destiné à être assemblé avec d’autres afin de réaliser une ou plusieurs fonctions électroniques. Ils sont omniprésents dans tous les objets électroniques. La valeur du marché mondial des composants électroniques est passée de 250 milliards d’€uros en 2012 à 350 milliards d’€uros en 2019.

Actuellement, ces marchés subissent une grosse pénurie : la demande grandit de manière exponentielle et l’industrie n’arrive pas à la satisfaire.

Pour tous les équipements employés dans ces processus, les relais statiques sont largement utilisés en raison de leur capacité à fonctionner dans des environnements difficiles, sans problème de fonctionnement.

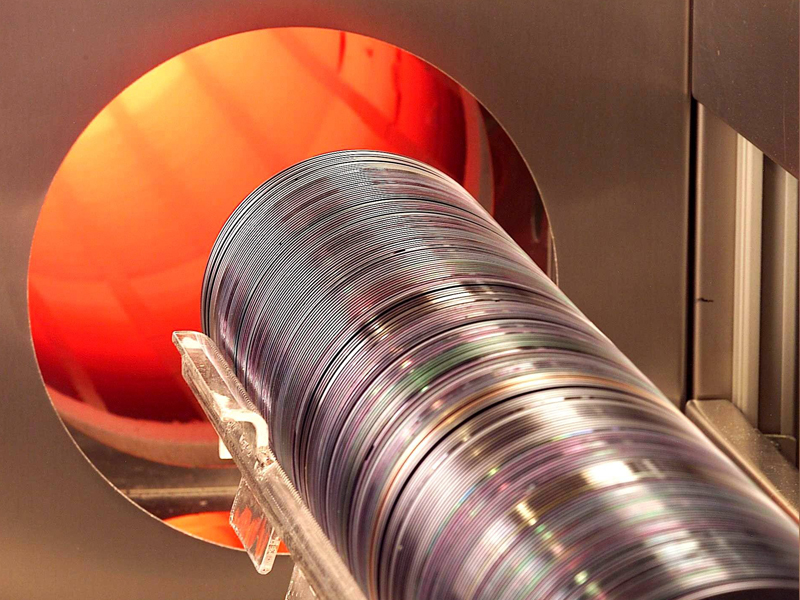

Ces procédés sont réalisés à haute température. Le recuit (traitement thermique) est utilisé pour le contrôle de la concentration des dopants et la réduction des défauts. La température doit être très précise lors de cette étape. En effet, si la chaleur pénètre trop profondément, les impuretés vont se diffuser en profondeur, formant une couche semi-conductrice épaisse. Le recuit éclair limite le traitement thermique à la couche de surface, empêchant la diffusion des impuretés et permettant la production de couches extrêmement minces. Au cours du processus de diffusion, les dopants sont introduits. L’oxydation thermique force l’oxygène à se diffuser sur la surface du wafer. Les températures sont alors comprises entre 800 et 1200°C afin qu’une couche mince et lisse de dioxyde de silicium puisse être créée. Nos relais statiques sont importants pour le contrôle des éléments chauffants.

Ces procédés sont réalisés à haute température. Le recuit (traitement thermique) est utilisé pour le contrôle de la concentration des dopants et la réduction des défauts. La température doit être très précise lors de cette étape. En effet, si la chaleur pénètre trop profondément, les impuretés vont se diffuser en profondeur, formant une couche semi-conductrice épaisse. Le recuit éclair limite le traitement thermique à la couche de surface, empêchant la diffusion des impuretés et permettant la production de couches extrêmement minces. Au cours du processus de diffusion, les dopants sont introduits. L’oxydation thermique force l’oxygène à se diffuser sur la surface du wafer. Les températures sont alors comprises entre 800 et 1200°C afin qu’une couche mince et lisse de dioxyde de silicium puisse être créée. Nos relais statiques sont importants pour le contrôle des éléments chauffants.

Ces machines de récurage sont conçues pour exécuter l’une des fonctions les plus importantes dans le process de fabrication de semi-conducteurs : le nettoyage des “wafers”. Ces systèmes éliminent les particules contaminantes telles que les résidus ou autres défauts de surface indésirables. Nos relais statiques sont indispensables pour le contrôle des éléments chauffants.

Ces machines de récurage sont conçues pour exécuter l’une des fonctions les plus importantes dans le process de fabrication de semi-conducteurs : le nettoyage des “wafers”. Ces systèmes éliminent les particules contaminantes telles que les résidus ou autres défauts de surface indésirables. Nos relais statiques sont indispensables pour le contrôle des éléments chauffants.

Ce process exige de la précision lorsqu’il s’agit de refroidissement liquide ou par système de climatisation. Nos relais statiques sont utiles pour le contrôle des éléments chauffants.

Ce process exige de la précision lorsqu’il s’agit de refroidissement liquide ou par système de climatisation. Nos relais statiques sont utiles pour le contrôle des éléments chauffants.

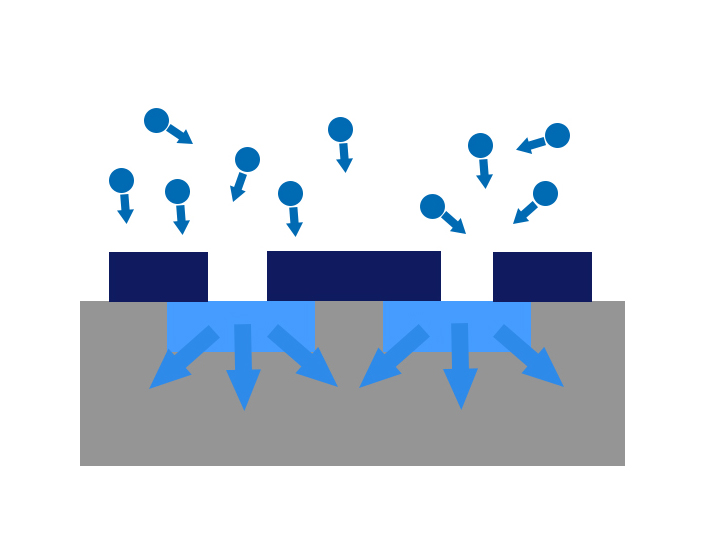

La gravure sèche, sans solvant liquide, consiste à retirer une ou plusieurs couches de matériaux de la surface d’un wafer. C’est une étape critique, extrêmement importante, lors de la fabrication des semi-conducteurs, chaque wafer pouvant subir de nombreuses étapes de gravure. Les gaz à l’état de plasmas convertissent le matériau à graver de l’état solide à l’état gazeux tandis que le pompage permet l’extraction, l’élimination de ces résidus gazeux. Nos relais sont utilisés pour le contrôle chauffage de ces machines.

La gravure sèche, sans solvant liquide, consiste à retirer une ou plusieurs couches de matériaux de la surface d’un wafer. C’est une étape critique, extrêmement importante, lors de la fabrication des semi-conducteurs, chaque wafer pouvant subir de nombreuses étapes de gravure. Les gaz à l’état de plasmas convertissent le matériau à graver de l’état solide à l’état gazeux tandis que le pompage permet l’extraction, l’élimination de ces résidus gazeux. Nos relais sont utilisés pour le contrôle chauffage de ces machines.

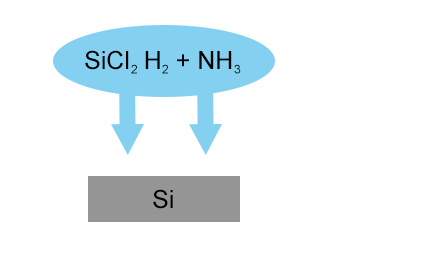

Ce procédé est souvent utilisé dans l’industrie du semi-conducteur pour produire des couches minces. Dans un procédé CVD typique, le substrat est exposé à un ou plusieurs précurseurs en phase gazeuse, qui réagissent et/ou se décomposent à la surface du substrat pour générer le dépôt désiré. Nos relais sont utilisés pour le contrôle chauffage de ces machines.

Ce procédé est souvent utilisé dans l’industrie du semi-conducteur pour produire des couches minces. Dans un procédé CVD typique, le substrat est exposé à un ou plusieurs précurseurs en phase gazeuse, qui réagissent et/ou se décomposent à la surface du substrat pour générer le dépôt désiré. Nos relais sont utilisés pour le contrôle chauffage de ces machines.

Les gaz sont des activateurs clés dans l’industrie électronique. A Presque toutes les étapes de la fabrication des semi-conducteurs, des gaz sont utilisés : dépôt photolithographique, gravure, dopage, recuit, nettoyage de la chambre, … Ces systèmes d’alimentation en gaz sont utilisés pour fournir en toute sécurité des gaz spéciaux nécessaires aux processus de fabrication de semi-conducteurs.

Cette technologie est utilisée pour souder les composants électroniques sur un circuit imprimé. Ce système fiable et automatique est largement utilisé dans l’industrie électronique. Le brasage à la vague est composé de 4 étapes :

Les SSRs sont indispensables aux étapes 2 et 3 du processus de fabrication. Les SSRs sont utilisés pour garantir une température stable permettant un meilleur brasage.

Dans ces équipements nous recommandons l’utilisation de relais statiques à commande analogique. En effet, la commande angle de phase permet un réglage très fin de la puissance de la charge.

Produits phares celduc : SO4 (gradateurs monophasés) et SVTA (gradateurs triphasés)

Le brasage par refusion est une autre technologie pour souder les composants sur circuit imprimés. Voici les différentes étapes de ce procédé :

Les SSRs sont indispensables aux étapes 3 et 4 du processus de fabrication. Les relais statiques sont utilisés pour garantir une température stable permettant un meilleur brasage. Le contrôle des zones de chauffage par relais statiques garantira le respect des exigences en termes de régulation de la température.

Le groupe celduc® est spécialisé dans l’électrotechnique & l’électronique de puissance et s’est tourné vers les marchés et les clients du monde entier. Fondée en 1964 par Michel GUICHARD et implantée près de Saint-Etienne, celduc® est la seule entreprise française à posséder la technologie du relais statique

celduc® relais maîtrise l’ensemble de la chaîne : étude, conception, fabrication, tests et commercialisation. celduc® relais fabrique non seulement la gamme la plus large dans le domaine du relais statique, mais aussi ses principaux équipements de production et de contrôle jugés stratégiques en terme de connaissance et de maîtrise technique. Grâce à cet outil performant et unique, les produits celduc® relais sont présents dans le monde entier, et portent l’empreinte des plus grands groupes industriels

Si vous avez besoin de notre support pour de nouveaux projets, contactez notre équipe d’expert